Por Emerson Commercial & Residential Solutions

Há muitas considerações a serem avaliadas ao tentar determinar a vida útil do compressor. O tipo de aplicação, número de ciclos, dimensionamento de componentes, falha de componentes, vazamentos de fluido refrigerante, sobrecarga de fluido refrigerante, variações de fornecimento elétrico (e respectiva qualidade deste fornecimento), cronogramas de manutenção etc.; podem afetar adversamente a confiabilidade e a vida do compressor.

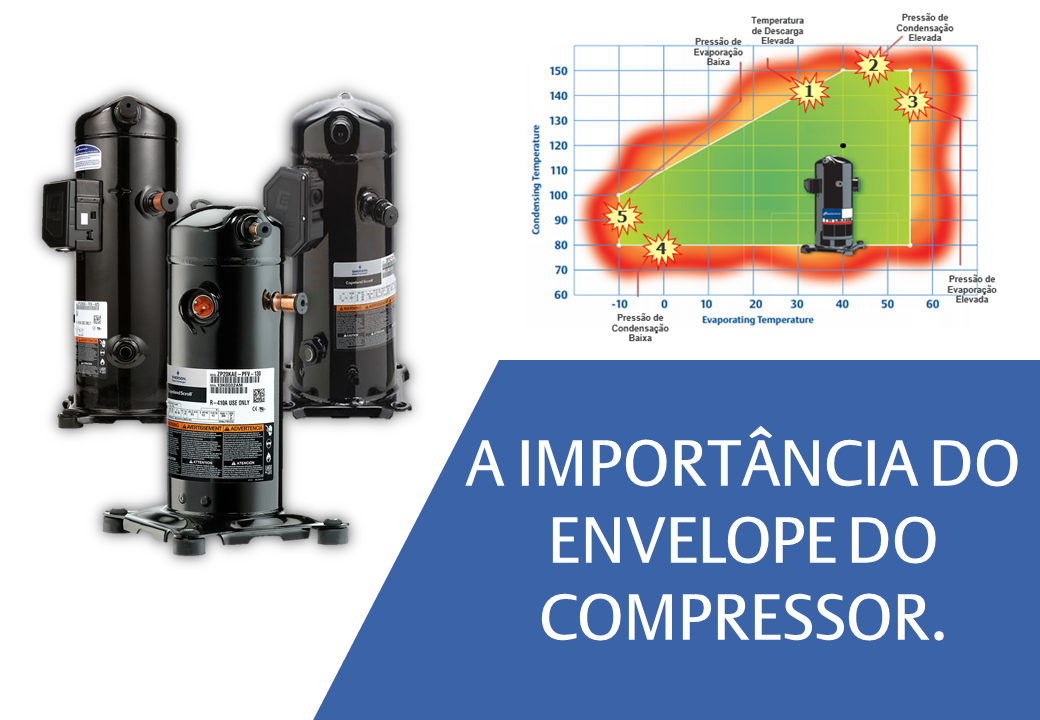

Quando os sistemas e componentes são mantidos de maneira adequada, os compressores podem durar mais de 20 anos ou ainda mais. Os fabricantes de compressores conduzem testes de confiabilidade para garantir uma operação confiável dentro do envelope de operação a ser utilizado. Mas o que é e, o que representa o envelope de um compressor?

Acreditem, mas apesar de termos profissionais que se gabam de 30 ou 40 anos trabalhando no nosso seguimento a maioria, infelizmente desconhece o termo envelope do compressor. E, muitos que já ouviram o termo se quer sabem para que ele serve!

Quando falamos de envelope do compressor falamos dos limites de operação que um compressor pode operar. E com ele por exemplo que se definem os valores de pressões de alta e baixa nos pressostatos do sistema; é com ele que se seleciona componentes como válvula de expansão; é com ele que se define inclusive qual o range de funcionamento do compressor. Isso para dizer o mínimo! Todos os compressores são projetados para:

-

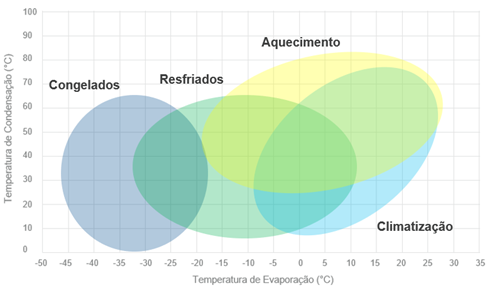

Uma aplicação específica seja para ar condicionado (alta temperatura), resfriados (média temperatura) e congelados (baixa temperatura);

-

Para operar com um fluído refrigerante específico;

-

Um range de operação baseado nas condições operacionais entre outros.

Portanto, cabe ressaltar que o envelope do compressor não é um único gráfico igual para todos os compressor e nem similar de um fabricante para outro. Portanto, um envelope de um compressor de um fabricante “A” não servirá necessariamente para o compressor de outro fabricante “B”.

O envelope do compressor também pode mudar de modelo para modelo dependendo da aplicação para um mesmo fabricante, ou mudar devido ao fluido refrigerante usado no sistema. Pode ainda ter seu ponto de operação em condições de operação distintas de máquina ou sistema que são definidas no projeto. Estas condições são definidas pela:

-

Temperatura de condensação;

-

Pressão de condensação;

-

Temperatura de evaporação;

-

Pressão de evaporação e;

-

Superaquecimento.

Fabricantes de compressores em geral publicam um envelope operacional na forma de um gráfico que mostra as condições que o compressor tem permissão de operar. A operação fora do envelope irá resultar na eventual falha do compressor como, por exemplo: quebras de peças mecânicas internas, queima/carbonização do óleo lubrificante, rompimento dos enrolamentos do motor do compressor entre outros que veremos mais adiante.

O envelope operacional define, portanto, as coordenadas de operação dos compressores correspondentes a uma faixa segura de temperaturas e pressões de sucção e de descarga dentro e fora de uma região de operação do gráfico do envelope.

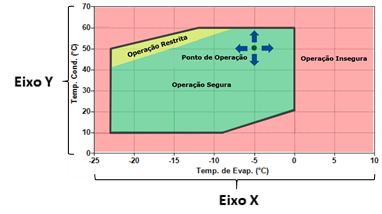

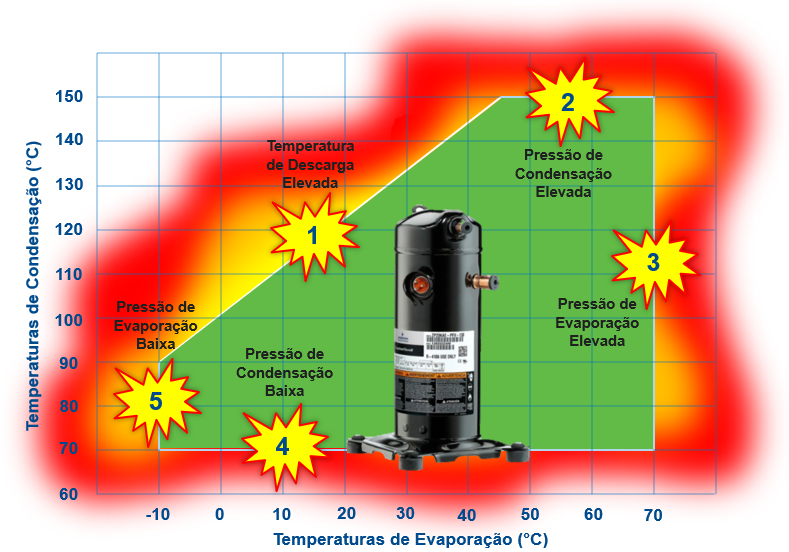

Na figura a seguir temos um exemplo de um envelope de um compressor com as respectivas áreas demarcadas de:

-

LINHA DEMARCADA PRETA: representa o limite de operação do envelope;

-

VERDE: referente a área SEGURA dentro dos limites de operação do envelope;

-

AMARELA: referente a área SEGURA, porém exigindo condições especiais de operação (recomendações adicionais do fabricante que veremos detalhadamente mais adiante) dentro do envelope do compressor;

-

VERMELHA: referente a área INSEGURA dentro dos limites de operação do envelope.

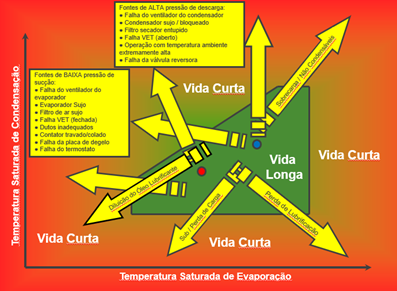

Ponto de Operação: ponto de operação do compressor é determinado pelas temperaturas de condensação e evaporação de cada projeto. Mas, na prática, este ponto não é fixo! Imagine, por exemplo uma geladeira num ponto de operação de temperaturas de evaporação e condensação projetados trabalhando normalmente. Tudo isso irá mudar quando uma pessoa qualquer abrir a porta da geladeira e colocar um produto a ser armazenado numa temperatura mais quente que a temperatura interna do gabinete da geladeira. Ou quando você tem um ar condicionado numa sala e alguém abre a janela que liga esta sala com o ambiente externo. Ou seja, este ponto de temperatura irá se deslocar em todo o envelope tanto dentro dos limites quanto fora dos limites. Colocar este ponto sempre dentro dos limites deve ser de conhecimento de todos, desde o engenheiro projetista até o técnico de manutenção.

-

Eixo X = Valores de Temperatura de Condensação em °C;

-

Eixo Y = Valores de Temperatura de Evaporação em °C;

Como surgiu a ideia do envelope do compressor?

Sendo bem objetivo, quando um fabricante produz qualquer equipamento ou máquina (e isso pode ser aplicado desde um compressor até a um automóvel ou equipamento maior) é prática e sensato da parte de qualquer fabricante testar os limites deste equipamento para que não haja problemas de uso ou aplicação pelo usuário após a venda deste equipamento.

Portanto, perguntas do tipo: este compressor funcionará até que temperatura antes de queimar? Qual a pressão máxima que a carcaça do compressor aguenta antes de romper? Qual o mínimo de óleo lubrificante as peças mecânicas suportarão numa condição de falta de lubrificação? São todas as perguntas pertinentes nesta etapa e, após se determinar o que devemos testar e como testar, se estabelece assim os limites operacionais de um compressor para que ele não venha a quebrar em campo, ou por mau uso, ou má aplicação. Isso é o que por fim, chamamos de envelope do compressor.

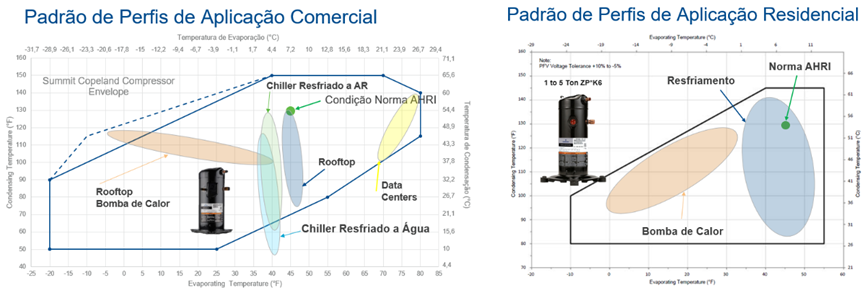

O envelope inclusive determinará as faixas de temperatura de condensação e evaporação que o compressor atuará, ou seja, qual o melhor compressor é mais qualificado a trabalhar numa aplicação de congelados, resfriados, aquecimento ou climatização.

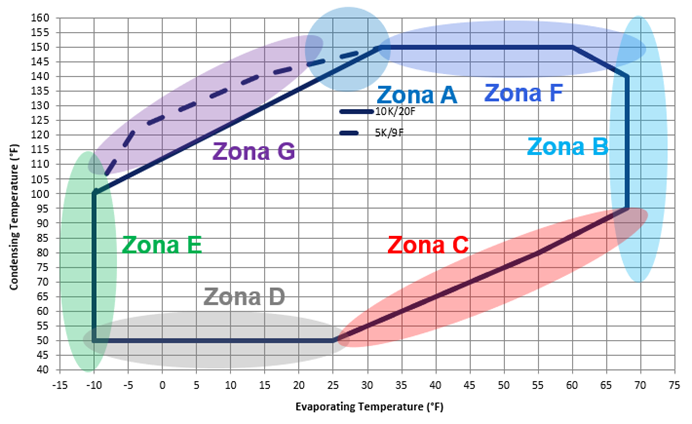

Zonas de um envelope

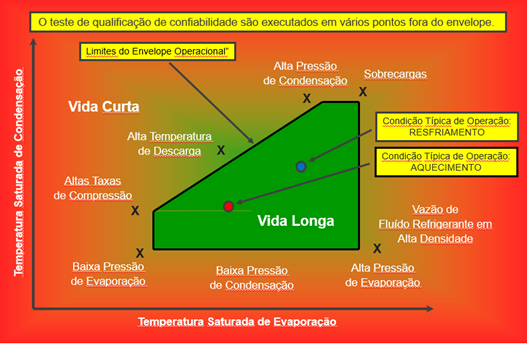

O envelope de um compressor possuí zonas de proteção definidas conforme são testadas pelos fabricantes de compressores. Abaixo segue um exemplo das zonas de proteção definidas ao redor do envelope de um compressor scroll.

-

Zona A: Limite do Diferencial Máximo de Pressão:

Força dos scrolls mediante a diferença entre as pressões de baixa e alta na compressão; -

Zona B: Limite Máximo de Evaporação:

Viscosidade do óleo / Lubrificação; -

Zona C: Limite mínimo de pressão diferencial:

Selo de vedação dos scrolls entre as câmaras de alta e baixa, Scrolls sem carga, Scrolls com carga parcial, Scroll sem fluxo de massa; -

Zona D: Temperatura Mínima de Condensação:

Para os mecanismos internos nenhum, porém para aplicações em determinadas regiões ver tópico mais adiante sobre Baixa pressão de condensação; -

Zona E: Temperatura Mínima de Evaporação:

Temperaturas dos componentes internos e baixo fluxo de massa para transportar o calor. Operação em vácuo não desejável; -

Zona F: Temperatura máxima de condensação:

Rolamentos, Carga confiável de partida, Normas de Vasos de pressão, Máxima Corrente Contínua, Normas elétricas sobre Aquecimento do motor; -

Zona G: Temperatura máxima de descarga do Scroll:

Descarregamento dos scrolls, alta temperatura dos componentes internos (Devido a altas taxas de compressão).

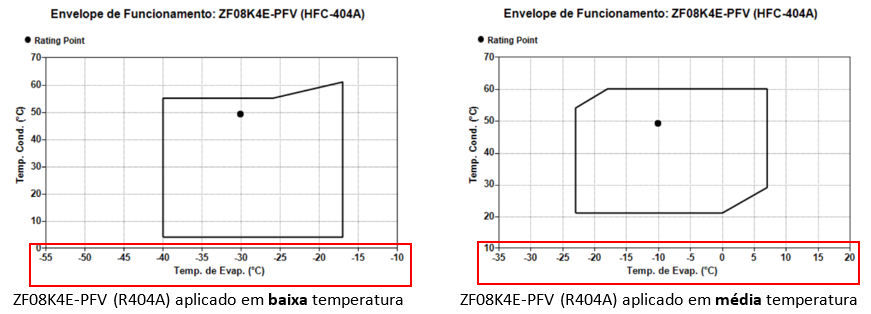

Existem também situações onde o mesmo compressor pode ser utilizado para uma ou mais aplicações diferentes, o que fará com que os motores internos do compressor sejam específicos para cada aplicação. No exemplo abaixo temos, o mesmo modelo de compressor com o mesmo fluído refrigerante sendo utilizado tanto para aplicação em baixa como em média temperatura. Mudando basicamente 4 aspectos: o formato do envelope, a temperatura de evaporação aplicada, o motor interno para cada tipo de aplicação (potência) e por fim o deslocamento específico do compressor para estes dois motores.

Outra consideração importante a ser feita é que se você mudar o fluido refrigerante para um mesmo compressor o envelope também irá mudar.

Entende-se, portanto que usar o envelope se trata da verificação se o ponto de operação está ou não fora do envelope, na região insegura; e ajustar os diversos componentes de alarme para garantir que este ponto fique dentro da área segura. Pois, se este ponto estiver fora, isso terá como consequência a quebra do compressor.

Preocupações no uso do envelope: Componentes de ajuste

Abaixo vemos 5 pontos que devemos nos atentar para que o ponto de operação não saia do limite do envelope.

Ponto 1: Temperatura de Descarga Elevada

Limite definido pela temperatura máxima suportada pelo compressor em uma determinada aplicação (Taxa máxima de compressão). Em condições superiores a este limite, o resfriamento do motor começa a ficar comprometido e, internamente, começam a aparecer problemas de lubrificação (queima de óleo lubrificante e atrito metal com metal, por exemplo). Portanto, para que o ponto de operação, que navega dentro do envelope, não saia de dentro dos limites são aplicados componentes que funcionem como alerta contra as altas temperaturas prevenindo o compressor de falhas quando esta temperatura alta for alcançada. Por exemplo, a instalação de um bimetálico/termostato/clixon/sensor de descarga.

Ponto 2: Pressão de Condensação Elevada

Em um sistema de refrigeração a pressão de condensação é àquela na qual o vapor superaquecido proveniente do compressor muda de estado físico no condensador. A pressão de condensação influencia diretamente no coeficiente de desempenho dos ciclos de refrigeração, pois, altas pressões requerem maiores compressores, o que consequentemente aumenta a quantidade de trabalho que deve ser fornecida ao ciclo (cargas máximas de compressão). Já é conhecido que quanto maior for a temperatura de condensação menor será o COP (Coeficiente de Performance do Compressor) do ciclo.

Portanto, ao aumentar a temperatura de condensação consequentemente aumentará a pressão; exigindo maior trabalho para compressão do fluido (sobe e desce dos pistões, no caso de motores a pistão). Como resultado deste aumento da pressão de condensação, gera-se um esforço extra no motor do compressor ocasionando o aumento do consumo de energia elétrica.

Outro ponto que é influenciado pela pressão de condensação é a taxa de rejeição de calor no condensador. Esse fator é explicado pelo aumento da entalpia do fluido na saída do condensador (lembrando que entalpia é a quantidade de energia em uma determinada reação a pressão constante). Este aumento da entalpia provoca a redução da capacidade de absorção de calor do refrigerante no evaporador, necessitando de maior vazão mássica de fluido refrigerante no compressor para a mesma capacidade de refrigeração.

Portanto, aos projetistas e engenheiros não é aconselhável definir pontos de operação muito próximos deste limite uma vez que a pressão de condensação influencia diretamente em três pontos:

-

Diminui o coeficiente de desempenho do ciclo (COP);

-

Aumenta a potência requerida nos compressores e consequentemente os custos de energia relacionados;

-

Aumenta a taxa de rejeição de calor para o mesmo efeito de refrigeração proposto.

Portanto, a pressão de condensação é um fator onde engenheiros e projetistas devem se atentar para garantir o máximo de eficiência possível do ciclo. Este limite também está associado as máximas pressões de projeto associadas a carcaça do compressor.

Em campo, este limite é definido com os devidos ajustes no pressostato de alta do sistema, ou no valor selecionado em um pressostato tipo cartucho.

Ponto 3: Pressão de Evaporação Elevada

Neste ponto é onde projetistas de compressores evitam que a pressão de sucção suba tão alto a ponto do motor do compressor não possa partir devido a uma carga inicial que é demasiada elevada para fazer com que os elementos de compressão do compressor (pistões ou scrolls, por exemplo) se movam e vençam esta força inercial de partida. Ou seja, aqui é observada como se comportarão os componentes mecânicos internos do compressor como: rolamentos, virabrequim, bielas, pistões, scrolls, etc.

Válvulas com MOP (Máxima Pressão de Operação) são geralmente selecionadas e dimensionadas para trabalhar como o alarme a este tipo de problema.

Ponto 4: Pressão de Condensação Baixa

Quando a pressão de condensação é baixa, mas num nível adequado, isso aumenta a capacidade de refrigeração. Em si, ter uma pressão de condensação baixa não seria um problema sério, porém quando a temperatura ambiente é muito fria a pressão de condensação pode cair para níveis muito baixos sem algum meio de controle instalado (por exemplo, quando se utiliza condensador a ar, operando no inverno).

Temperaturas ambientes, isto é, temperaturas de entrada do ar no condensador muito baixas podem resultar numa pressão de condensação tão baixa que as válvulas de expansão dos evaporadores não operarão corretamente (parecendo estarem desreguladas).

Devido a estes dispositivos (válvula de expansão ou capilar) estarem operando a uma baixa pressão de condensação inadequada, o fluido refrigerante não passa em quantidades suficientes a um ponto das pressões de evaporação caírem para um nível perigosamente baixo, e isso pode resultar em congelamento do evaporador, ciclos curtos do compressor, retornos de líquido e outras avarias; tudo o que pode levar a quebra do compressor. Além de reduzir a eficiência do compressor e diminuir a capacidade de refrigeração.

Portanto, controlar a pressão de condensação de uma unidade que está instalada em uma região sujeita a temperaturas ambientes relativamente baixas, se torna essencial ao projeto e a proteção do compressor.

Existem diversas maneiras de controlar este tipo de problema como, por exemplo, desligar parte ou a totalidade de ventiladores do condensador. Controlar o fluxo de ar deste mesmos ventiladores do condensador com controles de velocidade de fluxo de ar das pás destes ventiladores.

Ponto 5: Pressão de Evaporação Baixa

Neste ponto ao contrário do ponto 3, teremos componentes para evitar as baixas pressões de sucção em função, por exemplo, de uma perda parcial ou total de carga de fluido refrigerante do sistema. Cargas baixas também causam baixas pressões de sucção, o que aumenta a taxa de compressão do compressor causando ineficiências com temperaturas de descarga mais altas. A baixa carga também afeta o compressor por não fornecer o vapor de sucção frio para resfriar o motor causando um aquecimento no compressor não desejado.

Outra causa deste problema pode estar ligada a um evaporador ineficiente (sujo ou com problemas de circulação de ar, por exemplo) causando congelamento ou formação de água na linha de sucção e no compressor (suor). Este limite é monitorado pelo pressostato de baixa do sistema.

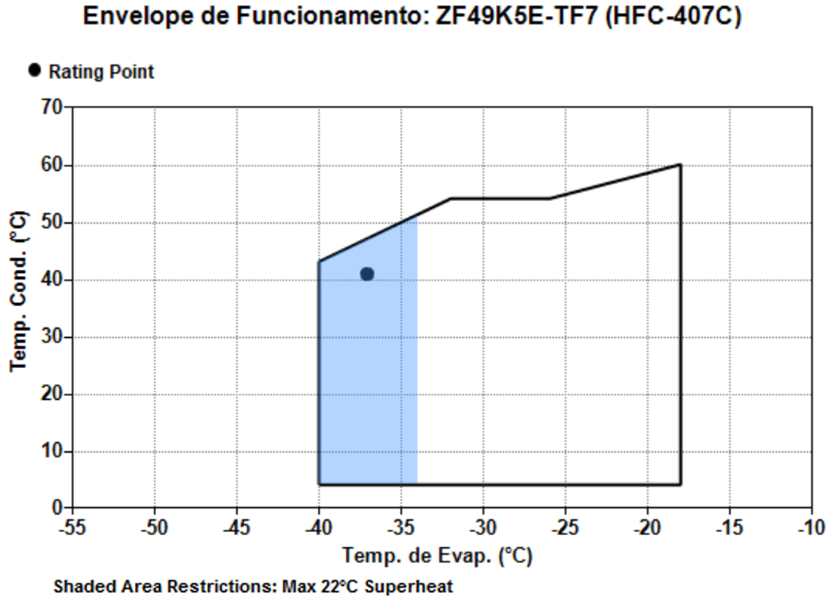

Além das limitações discutidas aqui, há outros limites que precisam ser considerados. Por exemplo, se o compressor vai ser usado em um conjunto unloader ou uma unidade de velocidade variável, o fabricante irá geralmente impor limites adicionais. Limites adicionais geralmente podem ser encontrados no software do fabricante ou nas folhas de dados de desempenho. Por exemplo, no envelope abaixo vemos que o envelope exige que no superaquecimento seja de no máximo 22K, se o ponto de operação for definido no projeto sobre a região azul. Na dúvida vale aquela velha máxima: consulte sempre o fabricante!

Os envelopes dos compressores Copeland poderão ser obtidos através dos manuais de compressores encontrados no site da Emerson, no Online Product Information (OPI). Ou no software PSS (Product Selection Software) também encontrado na página web da Emerson (Fonte: https://climate.emerson.com/online-product-information/opiinterfaceservlet).

Muito boa e muito importante para o profissional da área de Refrigeração.

Muito proveitoso

gostaria de contar os envelope do compressor mycan f4wa numero 1169, serie 4882 e data 1994.

Olá Adriana, tudo bem?

Indicamos que poste sua dúvida em nosso Fórum do Ar-Condicionado, na categoria Troca de Conhecimento Técnico, neste link aqui.

No espaço, diversos profissionais compartilham experiências, trocam dicas e se ajudam diariamente.

Boa noite, como conseguir sites para consultar o envelope do compressor, estou tentando porém sem sucesso , podriam me enviar alguns links ou me auxiliar como encontrar obrigado.

Olá Jorge, tudo bem?

Produzimos conteúdos como esse para ajudar nossos leitores.

Sugerimos que acesse aquele link do final da matéria, o que também pode ser feito clicando AQUI.

Também pode postar sua dúvida no Fórum do Ar-Condicionado.

No espaço diversos profissionais compartilham experiências, trocam dicas e se ajudam diariamente.

Conteúdo de muito valor, parabéns ao autor!!!

Obrigado por compartilhar!